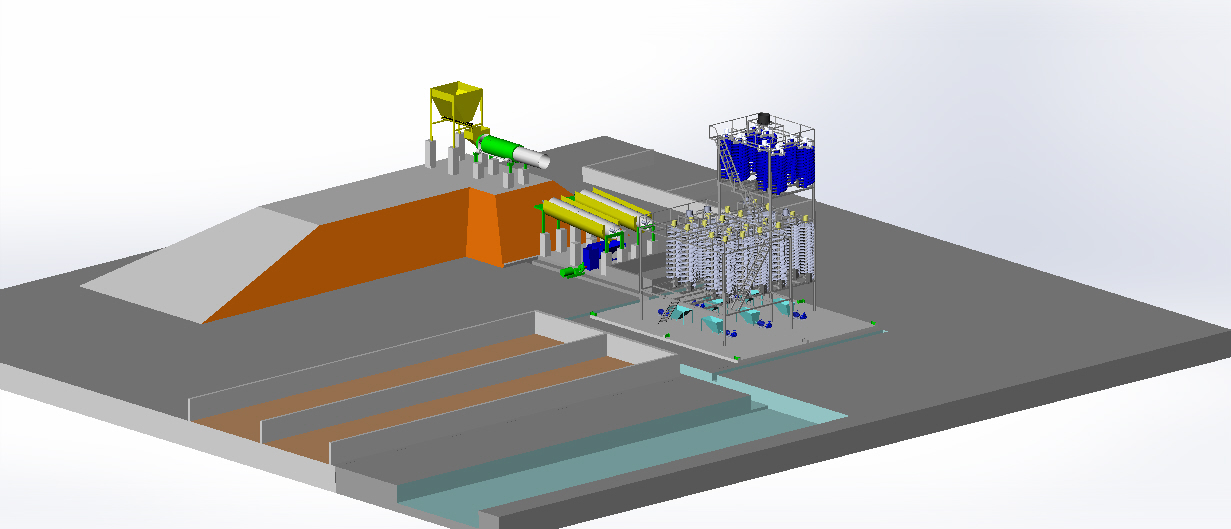

Tuyển quặng sắt không từ 50 T/h

Khái quát chung:

Mỏ sắt Tiến Bộ nằm trên địa bàn xã Linh Sơn, thành phố Thái Nguyên. Mỏ cách Công ty Cổ phần Gang thép Thái Nguyên (TISCO) 7 km theo đường chim bay, theo đường bộ khoảng 15km. Mỏ nằm bên trái quốc lộ 17 nối 2 tỉnh Thái Nguyên với tỉnh Bắc Giang.

Mỏ sắt Tiến Bộ được Đoàn địa chất số 8 phát hiện trong quá trình thăm dò địa chất và tìm kiếm địa chất, địa vật lý từ những năm 1958-1960.

Quặng sắt tại mỏ Tiến Bộ được chia làm 3 loại lớn: quặng nguyên sinh, quặng deluvi và quặng siderite. Thành phần khoáng vật của quặng tương đối đơn giản, khoáng vật kim loại chủ yếu có quặng Limonit (quặng goethite thủy phần), quặng goethite, thứ đến là quặng Siderite,…khoáng vật đá vây quanh chủ yếu là thạch anh, đất sét,…

Những căn cứ để lập phương án:

Quặng nguyên khai được khai thác từ khai trường của Mỏ, tại khai trường quặng nguyên khai được phân tích các thành phần hóa học trong quặng. Quặng được bốc xúc lên ô tô vận chuyển về tập kết tại bãi quặng nguyên và được trung hòa, cấp tuyển; dây chuyền xưởng tuyển gồm các khâu công nghệ, thiết bị: đập, nghiền, sàng phân cấp và qua thiết bị máy rửa để tuyển ra sản phẩm tinh quặng có cỡ hạt 0-8mm và 8-40mm. Các dòng bùn tràn (quặng đuôi) sau tuyển có cấp hạt mịn, khối lượng riêng không cao theo dòng bùn về hố bơm bùn tại các gian máy và được bơm chuyển về khu chứa quặng đuôi. Tại khâu quặng đuôi, xưởng tuyển có hệ thống bể lắng thu hồi, dòng sản phẩm phụ này có hàm lượng trung bình TFe» 38% được thu hồi bán cho các doanh nghiệp có nhu cầu làm phụ gia trong sản xuất xi măng, phần bùn thải được bơm lên hồ quặng đuôi.

- Căn cứ vào dây chuyền công nghệ xưởng tuyển của mỏ hiện có, do hệ thống bể cô đặc, cụm Syclone và sàng cao tần dùng để tuyển tách các khoáng vật nặng trong quặng đuôi, nhưng thực tế sản phẩm thu được chưa nâng cao được phẩm vị để đạt chất lượng cung cấp cho luyện kim. Việc không tách được quặng có phẩm vị TFe cao mà chỉ tận thu được một phần quặng lẫn bùn thải có TFe thấp được dùng làm phụ gia trong sản xuất xi măng, điều này làm tăng chi phí xưởng tuyển. Vì vậy, việc áp dụng công nghệ phù hợp để tận thu thêm tinh quặng có TFe ≥ 52% trong quặng đuôi mà vẫn thu hồi được sản phẩm phụ làm phụ gia cho sản xuất xi măng là rất cần thiết. Đặc biệt là sẽ giảm được lượng quặng đuôi, bùn thải phải bơm lên hồ chứa và kéo dài tuổi thọ của hồ chứa.

Điều kiện cung cấp nguyên liệu và các yếu tố đầu vào khác:

Khối lượng quặng đầu vào cấp cho dây chuyền (theo thông số Mỏ sắt Tiến Bộ cung cấp) là khoảng 230 tấn quặng đuôi/ca (9 giờ/ca), vậy lượng quặng đuôi đầu vào cấp cho dây chuyền tuyển được xác định là: 25,6 tấn/giờ

Nguồn nguyên liệu đầu vào:

Thành phần hóa và hàm lượng khoáng vật nặng trong nguyên liệu đầu vào

|

TT |

TÊN MẪU |

THÀNH PHẦN HÓA HỌC (%) |

Hàm lượng quặng sắt đạt 52% (%) |

|||||

|

Fe2O3 |

T.Fe |

SiO2 |

MnO |

AL2O3 |

W |

|||

|

1 |

Mẫu 1 |

65.2559 |

45.64 |

9.49 |

7.22 |

3.12 |

24 |

33% |

|

2 |

Mẫu 2 |

70.02 |

48.9741 |

9 |

3.75 |

8.47 |

|

34.84% |

|

5 |

Mẫu 3 |

62.525 |

43.73 |

13.45 |

|

|

|

19.26% |

Thành phần theo cỡ hạt trong nguyên liệu

|

TT |

TÊN MẪU |

ĐVT |

HÀM LƯỢNG |

ĐÁNH GIÁ |

|

1 |

Khối lượng mẫu tại bể lắng |

g |

|

Lẫn nhiều bùn sét |

|

2 |

Hạt từ 0,8- 6 mm |

g |

1,81- 2% |

Chủ yếu là rác, đá |

|

3 |

Hạt từ 0,4 -0,8 mm |

g |

14,33- 15% |

Quặng sắt độ thấp (T.Fe < 48%) |

|

4 |

Hạt từ 0,1- 0,4 mm |

g |

45-:-65% |

Lẫn Silic, quặng Mangan và khoáng vật tạo đá (T.Fe = 28 – 49%) |

|

5 |

Hạt dưới 0,1 mm |

g |

15-:-25% |

Chủ yếu là sét, AL2O3 và bột Limonit siêu mịn (T.Fe = 28 -:- 49%) |

Cơ sở lựa chọn công nghệ:

Căn cứ theo kết quả phân tích trọng sa của Liên đoàn Địa chất Miền Bắc (mẫu text lấy tại bể lắng của Mỏ sắt Tiến Bộ)

Các thành phần khoáng vật chính chủ yếu là:

- Khoáng vật Limonit:

+ Chiếm 10- 32%.

+ Hàm lượng T.Fe dao động trong khoảng: 50- 53%

+ Tỷ trọng 1,7- 1,8 T/m3

+ Công thức: FeO(OH)·nH2O

+ Màu sắc: nâu xám, nâu đỏ.

+ Mangan xâm nhiểm trong quặng

- Khoáng vật Hematit:

+ Chiếm 4- 6%

+ Hàm lượng T.Fe dao động trong khoảng 52- 58%

+ Tỷ trọng 2,1-2.3 T/m3

+ Công thức (Fe2O3).

+ Mangan xâm nhiểm trong quặng

+ Màu sắc: có màu đen đến xám thép hoặc xám bạc, nâu đến nâu đỏ, hoặc đỏ.

Phân tích nguyên liệu đầu vào:

Quặng đuôi thải tại Mỏ sắt Tiến Bộ hiện tại đang tồn tại dưới dạng sa khoáng với cỡ hạt chủ yếu như sau:

+ 0,8- 6 mm chiếm 1,81- 2%

+ 0,4- 0,8 mm chiếm 14,33- 15%

+ 0,1- 0,4 mm chiếm 45 - 65,76%

+ Còn lại là < 0,1 mm.

- Bauxit (AL2O3) tại bể lắng tồn tại dưới dạng bùn siêu mịn (0- 0,1mm) và bám dính vào bề mặt khoáng vật Limomit, Hematit.

- Mangan xâm nhiểm trong quặng sắt cũng như trong khoáng vật tạo đá

- Silic tồn tại chủ yếu trong các hạt từ 0,0 – 0,3 mm, đôi khi có lẫn một chút trong khoáng vật tạo đá tại cỡ hạt >0,3 mm

- Trong cỡ hạt >0,8 chủ yếu rác, bùn dẻo bón cục, khoáng vật tạo đá, quặng sắt hàm lượng thấp.

- Trong cỡ hạt 0,4- 0,8 mm tồn tại khoáng vật Limonit có T.Fe nằm trong khoảng 45 -:- 48% (thuộc loại quặng nghèo)

- Trong cỡ hạt 0,1- 0,4 mm: Tồn tại khá nhiều khoáng vật Limonit, Hematit, Silic và Mangan xâm nhiểm trong quặng cũng như silic.

- Trong cỡ hạt < 0,1 mm: Tồn tại chủ yếu là Bauxit, khoáng vật chứa Mn và bùn Silic.

Giải pháp công nghệ:

Để tận thu quặng sắt đạt T.Fe>= 52%, cần phải phân tách cỡ hạt. Tương ứng với từng cỡ hạt chúng ta đưa ra phương án rửa hoặc tuyển cho phù hợp.

Bauxit và bùn silic tồn tại ở dạng bột siêu mịn và bám dính lên bề mặt quặng sắt, để nâng cao hàm lượng T.Fe đòi hỏi phải chà tách được lớp bùn sét bám dính lên bề mặt hạt quặng.

* Với cỡ hạt > 0,4 chỉ cần thiết bị chà rửa các tạp chất bùn sét ra khỏi hạt quặng là chất lượng sản phẩm thu hồi sẽ đạt T.Fe>= 45%.

Thiết bị đưa ra trong cỡ hạt này là : Máy chà, sàng rửa& phân cấp, vít xoắn làm chức năng rửa bùn bẩn.

* Với cỡ hạt 0,1- 0,4mm bị lẫn nhiều tạp chất: Silic, bauxite, khoáng vật chứa Mn, khoáng vật tạo đá,…

Thiết bị đưa ra trong cỡ hạt này là thiết bị tuyển trọng lực: Vít tuyển, bàn đãi + Vít tuyển: Phân giải các khoáng vật trên bề mặt tốt, có thể tách lựa chọn dòng quặng phù hợp, năng suất cao, chiếm ít không gian, chi phí đầu tư thấp, dễ vận hành và chi phí bảo trì thấp.

+ Bàn đãi: Phân giải khoáng vật trên bề mặt tốt, năng suất thấp, chiếm không gian, chi phí đầu tư cao, yêu cầu kỹ thuật vận hành, chi phí sản xuất cao.

Với giá thành quặng sắt trên thị trường khá thấp (< 25 USD/tấn). Để lựa chọn công nghệ và thiết bị tuyển phù hợp, chi phí thấp chúng tôi chọn công nghệ tuyển trọng lực, thiết bị tuyển chọn là hệ thống vít tuyển phù hợp với cỡ hạt của quặng đầu vào cấp tuyển để tuyển tận thu quặng sắt tại bể lắng.

* Với cỡ hạt < 0,1 mm: tại cỡ hạt này thiết bị tuyển thu hồi sản phẩm khá khó, trong giải này chủ yếu là AL2O3, bột Silic và ít khoáng vật chứa Mn và ít bột quặng sắt. Với giải này ta chọn phương án thải bỏ hoặc tái sử dụng làm phụ gia cho sản xuất xi măng

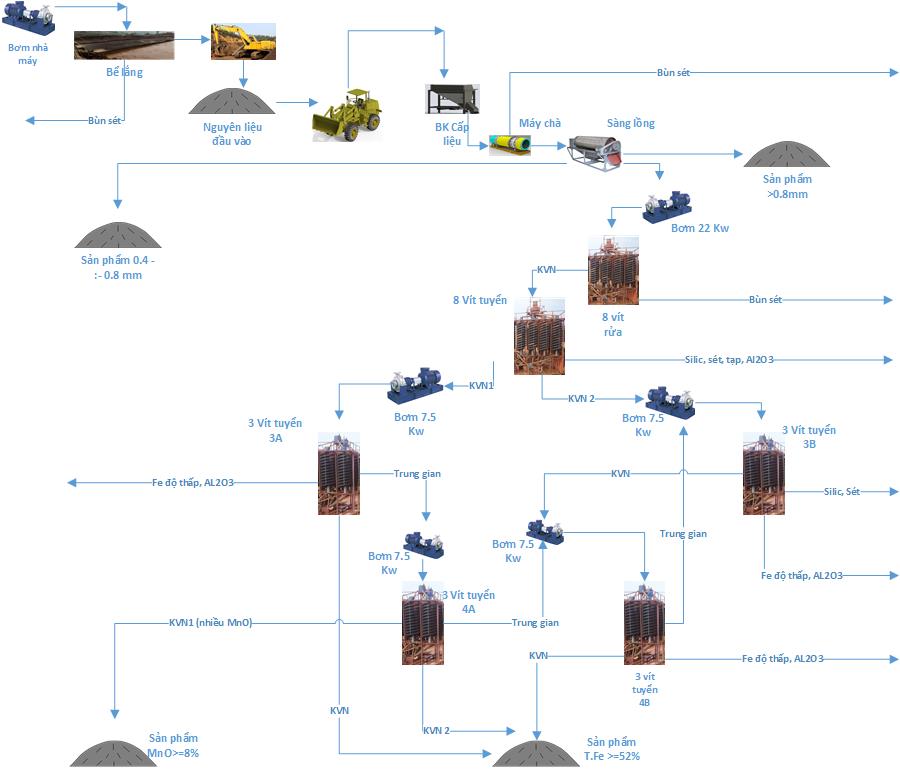

SƠ ĐỒ CÔNG NGHỆ TUYỂN SẮT KHÔNG TỪ

Thuyết minh quy trình công nghệ tuyển:

- Bùn thải từ nhà máy được bơm ra bể lắng, tại bể lắng một phần bùn thải chảy tràn đưa về bể chứa thải của nhà máy thông qua hệ thống hào rãnh.

- Hổn hợp nguyên liệu rắn sau khi được lắng bùn sét, được bốc xúc về bãi chứa hoặc đưa thẳng lên bun ke cấp liệu.

- Nguyên liệu từ bun ke cấp liệu được đưa vào máy chà rửa. Tại đây dưới tác dụng của cánh chà và lực quay ly tâm của máy, nguyên liệu được nhào trộn và chà bùn sét ra khỏi bề mặt khoáng vật. Rác và các hạt kích thước >0.8 mm được đưa ra ngoài thông qua máy sàng lồng. (nước sạch được cấp vào liên tục trong quá trình chà rửa).

- Sàng lồng được thiết kế dài 6 m, gồm 02 khoang lưới (lưới cỡ 0,6 mm). Tại bề mặt bên trong sàng lồng, bố trí thêm các khía cánh rửa (để nâng cao mức độ va đập chà rửa quặng), nước sạch có áp lực được cấp liên tục vào máy sàng. Sản phẩm ra khỏi sàng có cỡ hạt > 0.4 mm, sau khi được chà rửa sạch được đưa về bể chứa thành phẩm quặng nghèo (T.Fe = 45 -:- 48%), với cỡ hạt< 0,4 mm được bơm đưa qua thiết bị Cụm vít rửa.

- Cụm vít rửa: Được bố trí 12 vít xoắn cao 3 m (12 vòng), nguyên liệu được cấp mỏng (bổ sung thêm nước sạch vào vít xoắn). Thiết bị làm việc như một thiết bị rửa bùn sét bẩn, dung dịch bùn sét bẩn được tách bỏ ra ngoài và đưa về bể chứa thải của nhà máy thông qua rãnh hào, hỗn hợp cát, quặng sau rửa được đưa qua cụm vít tuyển bố trí bên dưới.

- Cụm vít tuyển: Được bố trí 08 vít xoắn cao 4 m (12 vòng), tại đây vít xoắn làm việc theo nguyên lý tuyển tách trọng lực. Hỗn hợp nguyên liệu đi qua vít đến vòng thứ 6 bắt đầu được giải mỏng và phân dòng khoáng vật khá rõ. Bắt đầu từ vòng thứ 6 đến vòng thứ 18 tiến hành đặt dao cắt để cắt khoáng vật nặng (KVN) và loại bỏ một phần nhỏ Silic, Bauxit và các tạp chất khác (để tránh mất quặng tại đây ta không tách mạnh KVN để lấy sản phẩm, mà chỉ thực hiện tách bỏ khoảng 10% tạp chất). KVN đi ra khỏi vít được chia làm 2 dòng (dòng A có hàm lượng cao, dòng B có hàm lượng thấp hơn), dòng A được đưa qua cụm vít tuyển 3A, dòng B được đưa qua cụm vít tuyển 3B.

+ Cụm vít tuyển 3A: Được bố trí 02 vít xoắn cao 4 m, 18 vòng, tại đây tiến hành cắt dòng để lấy sản phẩm có T.Fe>=52%, sản phẩm trung gian được bơm đưa qua cụm vít tuyển 4A để tận thu thêm sản phẩm, phần thải ra ngoài gồm SiO2, AL2O3 và tạp chất khác.

+ Cụm vít tuyển 3B: Được bố trí 03 vít xoắn cao 4 m, 18 vòng. Tại đây ta tiến hành cắt dòng lấy KVN đưa qua cụm vít tuyển 4B, phần còn lại bỏ.

+ Cụm vít tuyển 4A: Được bố trí 02 vít xoắn cao 4 m, 12 vòng. Tại đây tách tách tận thu một phần quặng sắt đạt T.Fe = 52% và T.Fe = 50 -:- 51%.

+ Cụm vít tuyển 4B: Được bố trí 03 vít xoắn cao 4 m, 12 vòng. Tại đây ta tách phần KVN có T.Fe đạt yêu cầu (T.Fe=50 -:- 51%) đưa về bể chứa thành phẩm, sản phẩm phụ thu được T.Fe = 50 -:-51% được đưa về bể chứa sản phẩm phụ, phần đuồi thải bỏ về bể chứa thải nhà máy.

* Do đặc thù nguyên liệu đầu vào là bùn thải từ nhà máy tuyển, hàm lượng khoáng vật nặng (Hàm lượng quặng sắt) trong nguyên liệu đầu vào không ổn định, Có giai đoạn khoáng vật nặng (KVN) cao, có lúc KVN giảm. Để đảm bảo chất lượng hàng sau tuyển, sơ đồ tuyển ở đây áp dụng phương án thu hồi 02 sản phẩm (sản phẩm có T.Fe>= 52% và sản phẩm có T.Fe = 50 -:- 51%).

Sản phẩm thu được:

- Nguyên liệu đầu vào có T.Fe = 48% (hàm lượng quặng sắt trên 52% trong nguyê liệu đầu vào >35%) sản phẩm thu hồi đạt:

+ Sản phẩm T.Fe>=52% : Tỷ lệ thu hồi = 26% -:- 27%

+ Sản phẩm T.Fe trong khoảng 50 -:- 52%: Tỷ lệ thu hổi = 18% -:- 25%

- Nguyên liệu đầu vào có T.Fe =45% (hàm lượng quặng sắt trên 52% trong nguyê liệu đầu vào >30%) sản phẩm thu hồi đạt:

+ Sản phẩm T.Fe>=52% : Tỷ lệ thu hồi = 24% -:- 26%

+ Sản phẩm T.Fe trong khoảng 50 -:- 52%: Tỷ lệ thu hổi = 16% -:- 20%

- Nguyên liệu đầu vào có T.Fe =43% ((hàm lượng quặng sắt trên 52% trong nguyê liệu đầu vào >25%) sản phẩm thu hồi đạt:

+ Sản phẩm T.Fe>=52% : Tỷ lệ thu hồi = 16% -:- 18%

+ Sản phẩm T.Fe trong khoảng 50 -:- 52%: Tỷ lệ thu hổi = 8% -:- 12%

Trên đây là thuyết minh tóm tắt về quy trình tuyển tách, tùy vào nguyên liệu đầu vào thực tế mà sơ đồ tuyển được thay đổi cho phù hợp.